除藉由模擬設備進行前期設計驗證檢視晶片設計藍圖是否有誤之外,對於實際打樣或正式上市的晶片產品所產生問題,Nvidia在總部同時設置產品錯誤分析實驗室,藉此釐清晶片產品本身是否在產製過程就產生錯誤,或是因為其他組裝過程、設計元件、環境影響等因素導致使用異常,避免產品因此類原因造成更大成本損耗。

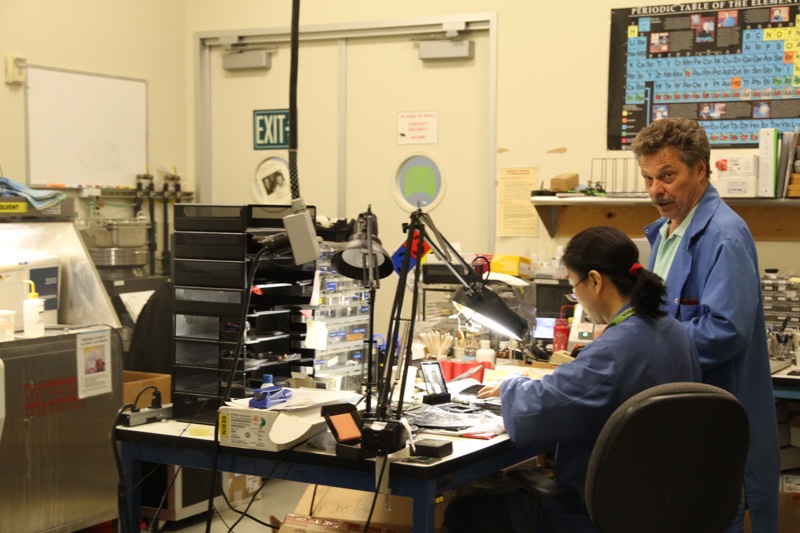

根據Nvidia總部產品錯誤分析實驗室負責人Howard Marks表示,由於目前Nvidia產製晶片內含電晶體數量已經以數十億計算,加上每月產製數量也以千萬組為計算,因此對於實際打樣或正式上市的晶片產品所產生問題,內部便會針對此類有問題的晶片產品進行檢驗,避免在實際量產或日後產生更大問題,同時也能釐清是否在生產過程中有所瑕疵,進而造成產品製作成本更大損耗。

Howard Marks說明,晶片產品出現瑕疵情況相當多,包含生產過程導致電晶體成形異常、內部電路接點未正常銜接,甚至電路訊號干擾、模板使用化學物料、使用溫度等因素都有可能造成影響,但此類情況必須仰賴各類檢驗設備逐一檢視,例如透過X光顯影拍攝、3D掃描、化學檢測、溫度檢測、訊號測試等手動或自動化檢驗流程確認晶片那個環節產生異常,同時也藉此釐清是否在生產過程影響晶片品質。

而在整個檢驗過程確認問題環節後,產品錯誤分析實驗室也會將問題回報給對應單位進行修正,避免錯誤問題持續擴大。

就目前Nvidia現行晶片產品生產流程來看,前期過程會透過模擬分析檢驗設計藍圖是否需做修改,以及確認晶片設計結果是否造成相容問題,後續則會錯誤分析流程確認前期打樣測試品問題所在,或是確認市售產品發生錯誤原因,藉此有效降低且控制晶片產生成本。